Dit is de crux waar het allemaal om draait bij dit soort kleine – over het jaar verspreide – producties. In het lab is het allemaal goed, maar hoe regelen we nou dat al die batches, met tussenpozen van maanden die daarna komen, nét zó goed zijn? De machine is dan voor een 20-tal andere producties gebruikt met andere gereedschappen, in- en afstellingen.

Het antwoord op deze vraag kent meer aspecten dan slechts de technologie van het kunststof verbinden. Ik stip er hier vier aan.

Als eerste worden de nauwkeurig in het lab bepaalde machine instellingen in de database van de machine opgeslagen, opdat deze te allen tijde kunnen worden teruggehaald voor gebruik. Een back-up is vanzelfsprekend, omdat bij verlies de optimale in- en afstellingen opnieuw moeten worden vastgesteld.

Als tweede noem ik de optimale plaatsing van de producthouder onder de sonotrode. Hier komt de kwaliteit van de operator om de hoek kijken. Zonder een 100% uitlijning geen 100% resultaat. Operators worden hiertoe opgeleid en blijvend gecoacht.

Ondanks dat de voorgaande twee aspecten zijn afgedekt, zien we – door minimale afwijkingen in het product bijvoorbeeld –, dat het resultaat van de lassen niet voor 100% gelijk zijn. De machine meet namelijk telkens bij iedere las wat de lasresultaten waren. Deze afwijkingen zijn normaal en oké, totdat ze te groot gaan worden. Oorzaken kunnen zijn (minimale) spuitgietafwijking, kleurafwijkingen en vergeet vooral niet dat sommige kunststoffen hygroscopisch zijn wat de eigenschappen ervan kan veranderen.

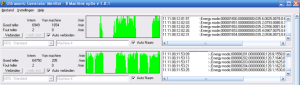

Om kort te gaan willen we gewoon dat de lasmachine nooit te veel en ook nooit te weinig last. Beide situaties zijn onwenselijk omdat het product dan niet goed gelast is. Om dit te bewaken voeren we in de processor van de lasmachine gegevens in van waarden waarmee gelast mag worden. Deze waarden gaan over de lasdiepte, -tijd en/of -energie. Dit noemen we het “process-window” waarbinnen gelast mag worden. Deze waarden wordt afgeleid uit statistische berekeningen (standaard deviatie) van de lasresultaten van de eerste serie goede producten.

Nu komen we bij “de graal”: realtime procesbewaking. Het zorgen dat, ondanks dat alles binnen het process-window blijft (de producten zijn dan dus goed gelast), het lasproces ook nog stabiel is. Dit kan worden afgeleid wanneer er met een statistische bril naar de lasresultaten (lasdiepte, –tijd, –energie, –power en/of –frequentie) van de individuele lassen wordt gekeken. Wanneer deze lasresultaten passen in een “normale verdeling” is alles nog onder controle, is dat niet zo is er sprake van een instabiliteit van het proces. We spreken nu over SPC. Hierbij wordt dus naar het proces gekeken, waarbij we weten dat de producten die gemaakt worden goed gelast worden. Het proces wordt bewaakt, zonder dat er automatische aanpassingen gedaan worden. Dát doet de operator met inzicht in de omstandigheden, mogelijkheden en onmogelijkheden en wanneer de oorzaak van deze instabiliteit wordt gevonden.

Met realtime procesbewaking wordt bij Aeson Assemblage momenteel ervaring opgedaan met eigen ontwikkelde software ondersteuning in bèta.

Conclusie: Aeson Assemblage neemt ultrasoon kunststof verbinden in serieproductie zeer serieus!