Wat is er nou speciaal met het moflassen van spuitgiet producten?

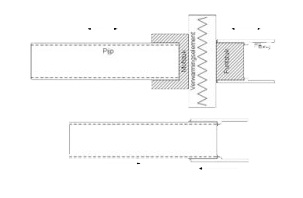

Moflassen (socket fusion) is eigenlijk een spiegellas met een 3D spiegel (verwarmingselement). Aan één zijde bevindt zich een holle vorm (de lasbus) die om de pijp heen wordt gebracht en het kunststof van de pijp aan de buitenzijde week maakt. Aan de andere zijde bevindt zich een spiegel met een “bolle vorm” (het puntstuk) die de flens of fitting aan de binnenrand week maakt. Door een warmte-element worden de buitenkant van de buis en de binnenkant van het hulpstuk gelijktijdig plastisch, waarbij de buis en het hulpstuk direct in elkaar geschoven worden, waarna deze kunnen afkoelen. Deze wijze van lassen is een zeer beproefde kunststof lastechniek. In de jaren vijftig en zestig van de vorige eeuw was het de meest gebruikte lasmethode om buizen en fittingen aan elkaar te lassen.

Eén van de voordelen van moflassen is dat er nauwelijks een lasril (uittreding van kunststof) aan de binnenzijde van de pijp ontstaat. Dit heeft tot gevolg dat er geen vernauwing, vuilafzetting of drukverlies in het leidingsysteem ontstaat. Deze eigenschap maakt deze techniek bij uitstek geschikt voor pijpinstallaties, waar vloeistoffen doorheen gaan. Bij stomplassen (koud tegen elkaar lassen van pijpen) is die uittreding noodzakelijk om een goede las te maken. In voorkomende gevallen zal deze uittreding aan de binnenzijde om bovenstaande reden moeten worden verwijderd. Een lastig en tijdrovend karwei.

Er bestaan standaard handgereedschappen voor standaard diameters en pijpdikte. Tot een diameter van 125 mm is het een beproefde las methode.

De techniek van moflassen staat beschreven in de standaard DVS 2207 (DIN German – DVS Guidelines of the German Society for Welding Collection) DVS 2207. We lassen bij voorkeur polyetheen en polypropyleen, én u kunt zich certificeren.

Tot nu toe niets bijzonders, en nauwelijks een reden om dit artikel te schrijven. Alle informatie over moflassen betreffende toepassingen, temperaturen, tijden, druk, gereedschappen en materialen zijn gewoon op het internet en in standaardwerken terug te vinden.

Waarom dan tóch dit artikel zou u zich kunnen afvragen. De crux zit hem in het materiaal. Normale pijpinstallaties worden gemaakt met ge-extrudeerde halffabricaten. Extrusie van pijpen en moffen kan met grote nauwkeurigheid geschieden. Het kunststof dat daarvoor wordt gebruikt, heeft een hele lage melt flow index (MFI). Hierdoor kunnen zeer economisch kilometers pijp met grote nauwkeurigheid worden ge-extrudeerd.

Wanneer we echter te maken hebben met spuitgietproducten wordt het een ander verhaal. De MFI voor deze producten ligt veel hoger. Bovendien, wanneer we een product dat uit een spuitgietmachine tijdens het afkoelen heel close bekijken, zien we het allerlei vormen aannemen, tot het uiteindelijk zijn definitieve vorm krijgt. Het product is dan afgekoeld, maar vooral ook gekrompen. Spuitgieters houden hier rekening mee. Hiermee wordt de “zo beproefde moflas-techniek” ineens een specialiteit die de nodige aandacht en expertise verlangt.

De maten van buiseind, fittingmof en

verwarmingselementen dienen zodanig op elkaar afgestemd te zijn dat de lasdruk tijdens het lassen wordt opgevoerd en een homogene verbinding ontstaat. Bij spuitgietproducten zie je dan ook bij de maatgeving dat de diameter proefondervindelijk moet worden geoptimaliseerd voor het beste resultaat. De volgende opmerking zien we daarom bij de betreffende maat staan: ‘This dimension must be optimized for socket fusion welding, corresponding part …….”. Dit heeft zijn oorzaak in het feit dat de kwaliteit van de las (de mate waarin de moleculen zich vermengen) afhankelijk is van de druk die de beide delen op elkaar uitoefenen.

In de conclusie van dit artikel ligt dus eigenlijk de volgende waarschuwing verborgen: “voor spuitgietproducten blijkt de ogenschijnlijk “zo beproefde moflas-techniek” niet zo maar toepasbaar. Om teleurstelling te voorkomen vergt dit speciale aandacht en expertise. Met andere woorden: Overleg eerst met de specialist voordat het product definitief wordt gemaakt. Zo ontstaat de grootste kans op een reproduceerbaar sterk eindproduct.

Havenstraat 52

1271 AG Huizen

+31 35 523 19 64

info@aeson-assemblage.nl

Webontwerp Brandindustry